Qu'est-ce que la découpe chimique et comment fonctionne-t-elle ?

Certaines équipes d'ingénieurs chargées de la fabrication de nouveaux produits et applications se posent la question suivante : « Quel est le procédé d'usinage des métaux le mieux adapté à nos besoins ? » La réponse n'est pas toujours évidente, car les géométries et les caractéristiques de la pièce à fabriquer varient, de même que la technologie de fabrication la mieux adaptée.

Le choix de la bonne technologie dépend non seulement du type de métal à traiter, mais aussi de son épaisseur, de la qualité de coupe requise et de la vitesse à laquelle l'opération de fabrication doit être achevée.

Toufefois, il y a des éléments dont il faut tenir compte dans le choix d'un procédé. Le coût par pièce et la qualité sont des facteurs clés et relativement universels ; et le client est juge et partie lorsqu'il s'agit d'évaluer le succès de la technologie de fabrication finalement choisie.

Qu'est-ce que la découpe chimique ?

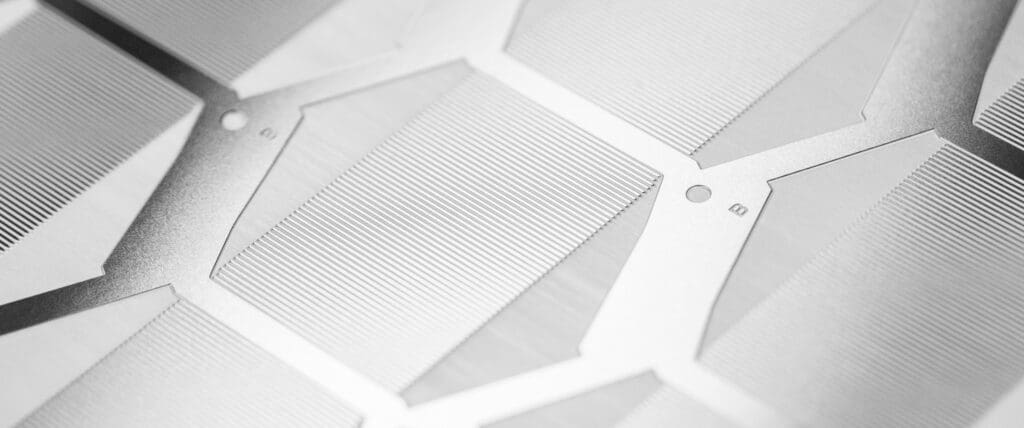

Ladécoupe chimiqueest une technologie de traitement des métaux qui permet de produire des composants plats et sans contrainte par une découpe sélective à travers un masque photosensible. Elle est particulièrement bien adaptée à la fabrication de pièces de précision telles que les grilles et les toiles métalliiques, les grilles de connexion, les plaques bipolaires pou piles à combustible et les échangeurs de chaleur à plaques, les ressorts de précision, les rondelles et les joints, ainsi que les pièces décoratives telles que les garnitures intérieures d'automobile.

Le processus de découpe étape par étape

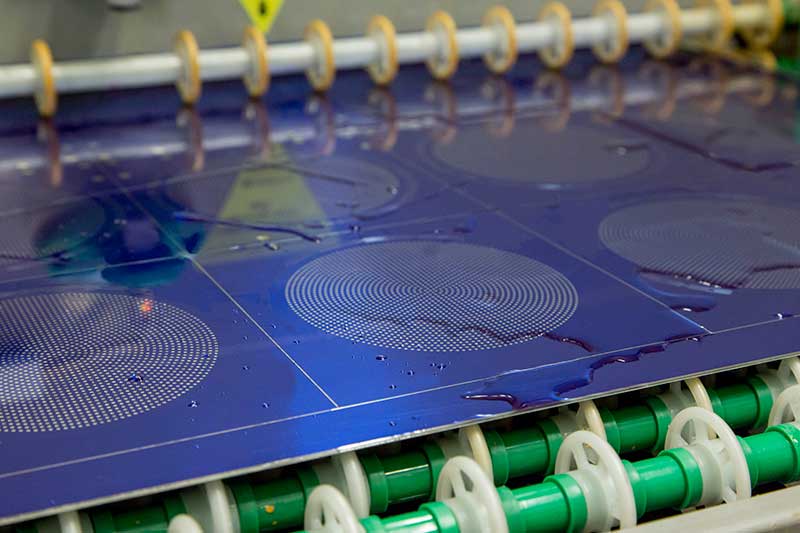

- La tôle est d'abord nettoyée, puis laminée avec de la résine photosensible, un polymère sensible à la lumière

- La résine photosensible est ensuite exposée à la lumière UV qui transfère l'image CAO du composant.

- Les zones de réserve non exposées sont enlevées (développées) pour révéler le métal brut.

- La feuille est pulvérisée avec un agent d'attaque chimique, ce qui permet d'éliminer sélectivement le métal non protégé

- La résine photosensible restante est enlevée (décapée) pour révéler le composant découpé final.

Avantages par rapport à l'usinage traditionnel de la tôle

Par rapport aux procédés de production conventionnels, la découpe chimique présente un certain nombre d'avantages inhérents, dont les principaux sont la capacité de produire des pièces sans dégrader les propriétés des matériaux, le fait qu'il n'y a pratiquement aucune limite à la complexité des pièces et la capacité de traiter une vaste gamme de métaux et d'alliages.

Les métaux qui se prêtent à la découpe sont les suivants :

- Aciers austénitiques, ferritiques et martensitiques

- Cuivre, laiton et nickel

- Métaux difficiles à usiner tels que le titane et l'aluminium

- Les alliages à haute température tels que l'Inconel

Si l'on examine chacune des technologies de traitement conventionnelles, on constate qu'elles présentent toutes un certain nombre d'inconvénients, tels que la dégradation du matériau traité en raison d'un impact important ou, dans le cas de la découpe laser, de l'utilisation d'une chaleur intense. Cependant, l'autre élément clé de différenciation se situe au niveau de l'outillage, ce que l'on peut illustrer en comparant la découpe chimique à l'emboutissage. L'outillage pour la découpe chimique est numérique, de sorte qu'il n'est pas nécessaire de commencer à découper des moules en acier coûteux et difficiles à adapter. Cela signifie que de grandes quantités de produits peuvent être reproduites avec une usure absolument nulle de l'outil, ce qui garantit que la première et la millionième pièce produite sont exactement les mêmes.

En outre, l'outillage étant « virtuel », il peut être adapté et modifié très rapidement et à moindre coût, ce qui en fait un outil idéal pour les prototypes comme pour les grandes séries. Cela permet d'optimiser la conception sans coût supplémentaire, de garantir une stratégie d'entrée à faible risque et de faciliter la mise à jour des produits. Les délais d'exécution des masques de photodécoupe sont inférieurs d'environ 90 % à ceux des pièces embouties. L'emboutissage nécessite un investissement substantiel dans la fabrication de moules, ce qui est non seulement coûteux, mais peut dans certains cas prendre de six à dix mois, alors que la découpe chimique ne prend que quelques heures.

<blockquote”>

L'outillage pour la découpe chimique est un stimulant clé pour la liberté de conception, ainsi que la capacité de réaliser des produits qui peuvent sembler incroyablement compliqués.

Liberté de conception

L'économie et l'adaptabilité de l'outillage pour la découpe chimique sont un stimulant clé pour la liberté de conception, ainsi que la capacité de produire ce qui peut sembler être des produits incroyablement compliqués. Le coût de création des prototypes est faible et il n'y a pas de barrière à l'entrée avec cette technologie, les conceptions complexes étant produites en quelques jours et les itérations de conception en quelques heures. Le principal inconvénient pour l'industrie en général est peut-être que, dans de nombreux cas, la découpe chimique ne fait pas partie du répertoire de certains ingénieurs, ce qui peut freiner quelque peu l'innovation. La découpe chimique ouvre la porte à l'innovation et repousse les barrières qui limitent de nombreux ingénieurs concepteurs, permettant ainsi la fabrication de pièces que beaucoup pensaient impossibles.

Complexité sans le coût

De nombreux produits actuels sont extrêmement complexes et également très fragiles. La complexité géométrique et l'exigence de tolérances et de précision extrêmes font que la découpe chimique n'est pas seulement « un » processus de fabrication potentiellement souhaitable, mais qu'elle est, en fait, la " seule » technologie capable de fabriquer certains produits.

Examinons de plus près l'énigme de la complexité.

En règle générale, lors de l'emboutissage, la complexité des pièces augmente les coûts, qu'il s'agisse d'applications à faible, moyen ou grand volume. La complexité d'un produit implique la nécessité d'un outil de moulage complexe ; et un outillage complexe est synonyme d'augmentation des coûts, de risque accru de défaillance de l'outil et d'allongement des délais pour obtenir un résultat satisfaisant. La découpe chimique n'est pas affectée par le niveau de complexité de l'outil ni par la complexité de la géométrie de la pièce, et donc de l'outillage numérique, cela ne fait aucune différence en termes de coûts ou de délais.

La découpe chimique permet de produire des détails plus fins qu'avec l'emboutissage, et ce avec une dégradation et une déformation minimes, voire inexistantes, du métal traité et une probabilité faible, voire nulle, de bavures ou de défauts. Les taux de défaillance sont infimes et, contrairement au processus d'emboutissage, chaque pièce produite est absolument plate, ce qui, dans certaines applications, est absolument vital.

Bien sûr, l'emboutissage a sa place. Alors que le point fort de la découpe chimique est la fabrication de pièces complexes en petites et moyennes séries, l'emboutissage représente généralement un processus plus économique pour les très gros volumes, lorsque les frais d'outillage sont justifiables et que les conceptions ne sont pas trop complexes.

Essentiellement, l'emboutissage permet de fabriquer un produit en pressant un substrat dans un moule. La découpe chimique est un processus beaucoup plus complexe, d'où sa capacité à s'appliquer à des géométries complexes et à atteindre des niveaux de précision élevés.

Livre blanc sur la découpe chimique

Découvrez comment la gravure chimique peut surmonter les limites des technologies traditionnelles d'usinage de la tôle.

Télécharger