Ekonomiczna produkcja płyt bipolarnych dla elektrolizerów PEM i SOEC

Ponieważ świat nadal dostosowuje się do zasilania swoich pojazdów, miast i miasteczek energią o zerowej emisji dwutlenku węgla, zapotrzebowanie na nowe technologie nabiera tempa.

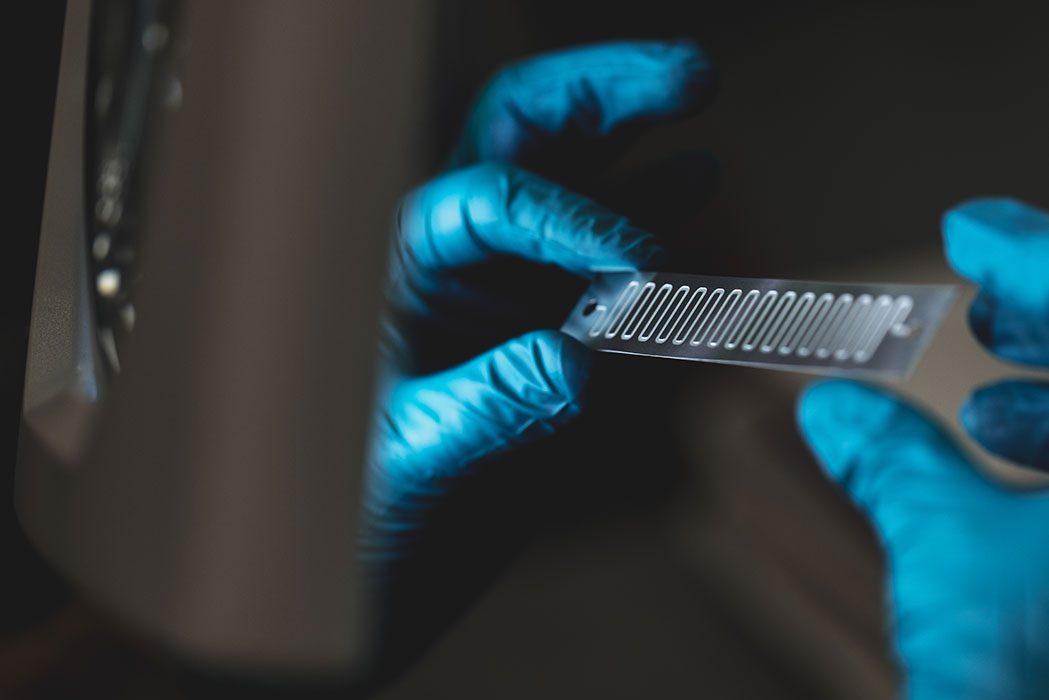

W tym poście zbadamy obecny proces projektowania i produkcji płyt bipolarnych, komponentu używanego w elektrolizerach, które produkują i przechowują zielony wodór, który można by wytwarzać szybciej i bardziej opłacalnie przy użyciu technologii trawienia chemicznego.

Czym są elektrolizery?

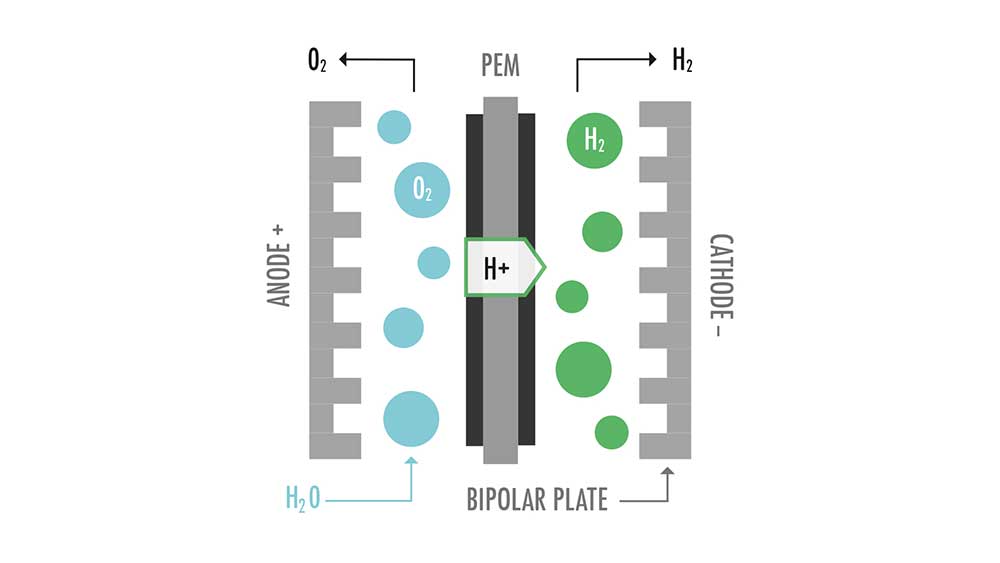

Elektrolizery wykorzystują energię elektryczną ze źródeł wiatrowych, słonecznych lub wodnych do rozbijania wody na wodór i tlen. Wytworzony wodór może być wykorzystywany do zasilania autobusów i samochodów, generatorów, systemów grzewczych i maszyn.

Wiele nowoczesnych systemów elektrolizerów jest zbudowanych z modułów ("stosów") opartych na technologii elektrolizy z membraną wymiany protonów (PEM) lub stałym tlenkiem (SOFC). Kluczowym elementem elektrolizera PEM jest płyta bipolarna, która pełni kilka ważnych funkcji.

Czym są płytki bipolarne?

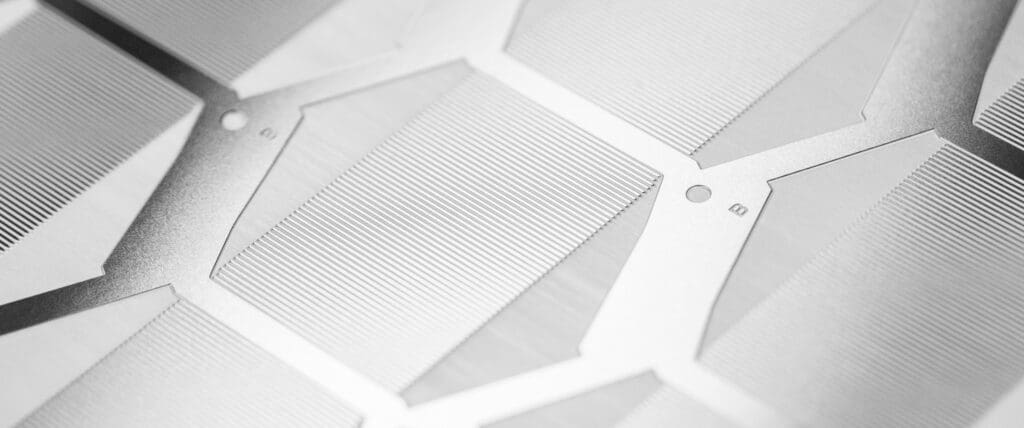

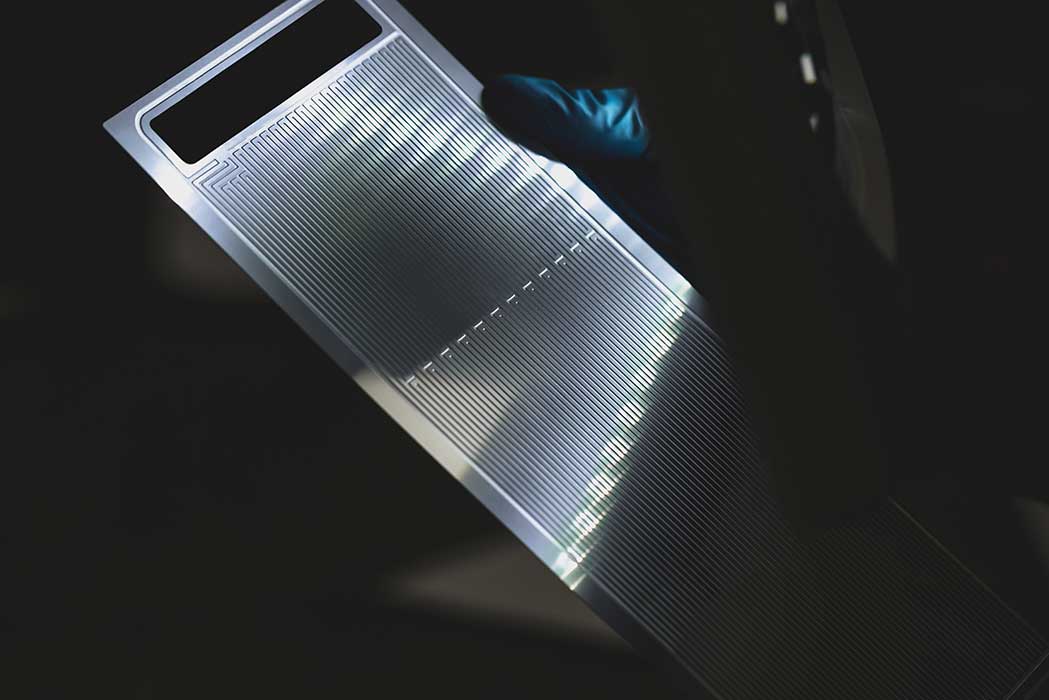

Płyty bipolarne charakteryzują się precyzyjnie wykonanymi, złożonymi kanałami, które równomiernie rozprowadzają wodę w stosie elektrolizera. Ich podstawowymi funkcjami są chłodzenie elektrolizera, dostarczanie gazów reakcyjnych do stron anodowych oraz odprowadzanie wodoru i gazów wytwarzanych podczas reakcji.

Chociaż płytki bipolarne są jednym z najważniejszych komponentów elektrolizera, są one również jednymi z najbardziej kosztownych. Wytrawianie fotochemiczne stanowi realną alternatywę produkcyjną dla inżynierów zajmujących się projektowaniem mechanicznym, którzy chcą obniżyć te koszty.

Ponowne wyobrażenie sobie produkcji bipolarnej w elektrolizerze

W elektrolizerach PEM i SOFC tradycyjnie stosuje się płyty bipolarne wykonane z węgla lub kompozytów węglowych ze względu na ich odporność chemiczną. Podczas gdy kompozyty węglowo-węglowe i węglowo-polimerowe mają korzystne właściwości, mają one niską wytrzymałość mechaniczną i niską przewodność elektryczną - nie wspominając o wysokich kosztach obróbki.

Wykorzystanie metali do produkcji płyt bipolarnych jest zwykle preferowane ze względu na ich niski koszt, niską odporność i dobre właściwości mechaniczne. Muszą one jednak sprostać warunkom pracy wymaganym w produkcji wodoru.

Jednym z najprostszych sposobów na zwiększenie marży w elektrolizerach jest ponowne przeanalizowanie procesów produkcyjnych ich komponentów, takich jak płyta bipolarna.

Trawienie fotochemiczne jest prawdopodobnie najbardziej wszechstronnym ze wszystkich procesów obróbki blach. Jego subtraktywny charakter oznacza, że można wytrawić praktycznie każdy metal, a specjalistyczne metale odporne na korozję, takie jak tytan, mogą być obrabiane bardziej ekonomicznie niż w przypadku konkurencyjnych procesów.

Czym jest trawienie fotochemiczne?

Trawienie fotochemiczne jest procesem obróbki subtraktywnej blach, który wykorzystuje wytrawiacze do tworzenia złożonych i bardzo dokładnych precyzyjnych komponentów z niemal każdego metalu. Jest to proces alternatywny dla tradycyjnego tłoczenia i cięcia laserowego.

Złożoność geometryczna i tolerancje oferowane przez trawienie fotochemiczne nie tylko sprawiają, że jest to pożądany proces produkcyjny, ale w niektórych przypadkach jedyna technologia odpowiednia dla metalowych komponentów o krytycznym znaczeniu dla misji lub bezpieczeństwa.

Jak zwiększyć skalę produkcji płyt bipolarnych w elektrolizerach?

Trawienie fotochemiczne oferuje producentom ogromne korzyści w zakresie produkcji złożonych komponentów hydraulicznych, takich jak płytki bipolarne. Proces ten zmniejsza nieefektywność, ale zachowuje precyzję i skraca czas wprowadzenia produktu na rynek.

Oprzyrządowanie do tłoczenia i hydroformowania może być powolne i nieekonomiczne w produkcji, często zajmując wiele miesięcy, co wydłuża czas rozwoju. Ponadto prototypowanie złożonych konfiguracji kanałów przy użyciu tradycyjnych metod może kosztować dziesiątki, jeśli nie setki tysięcy funtów.

Istotną różnicą między tradycyjną obróbką skrawaniem a trawieniem fotochemicznym jest to, że nie jest wymagane twarde oprzyrządowanie. Zamiast tego stosuje się oprzyrządowanie cyfrowe, które jest niedrogie w produkcji i adaptacji, oferując większą elastyczność w optymalizacji projektów przy minimalnych kosztach. Fotochemicznie wytrawiane prototypy mogą być tworzone szybko i łatwo dla setek, a nie tysięcy osób. Koszty można również dodatkowo obniżyć poprzez zwiększenie gęstości kanałów i produkcję cieńszych płytek bipolarnych.

Obecne problemy z produkcją płyt bipolarnych

Geometria i konstrukcja kanałów przepływowych w płytce bipolarnej ma ogromny wpływ na jej wydajność.

Złożoność głębokości kanałów jest ograniczona przez konwencjonalne metody cięcia, takie jak tłoczenie i hydroformowanie. Hydroformowane płyty bipolarne są podatne na pęknięcia ze względu na przerzedzenie blachy podczas procesu formowania. W związku z tym bardziej złożone projekty mogą stanowić wyzwanie.

Tłoczenie wiąże się z trudnościami projektowymi podczas procesu produkcyjnego. Może być również trudne do dokładnego odtworzenia ze względu na zmarszczki, chropowatość powierzchni i sprężynowanie materiału. Mniejsze i bardziej złożone kanały przepływu wymagają większego tonażu tłoczenia, co prowadzi do znacznego wzrostu kosztów kapitałowych maszyny i czasu cyklu.

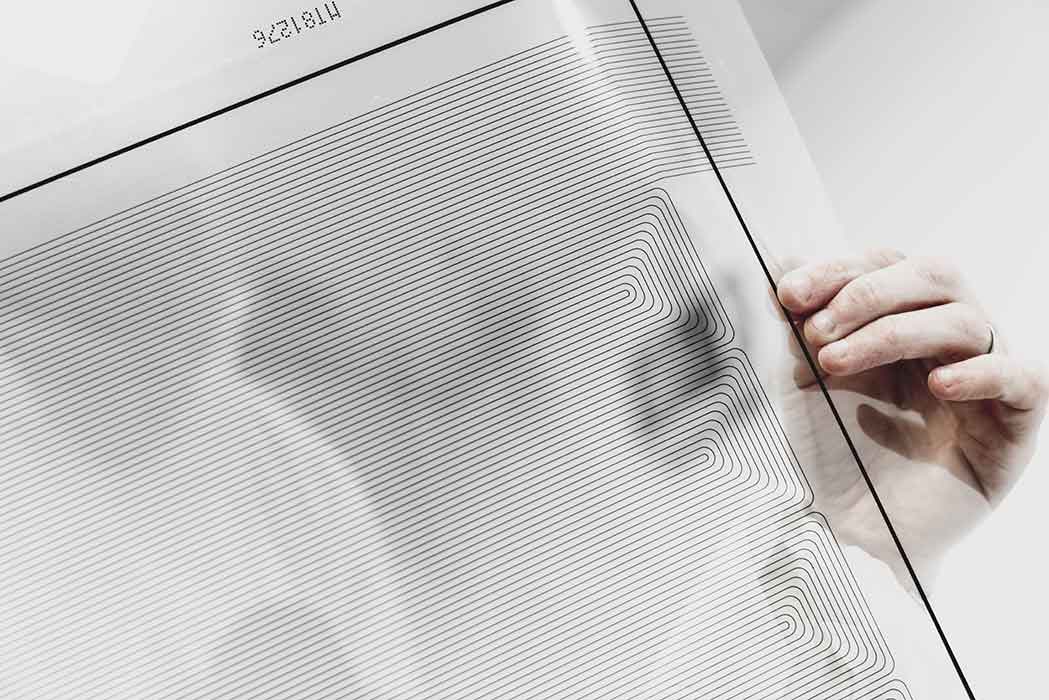

Trawienie fotochemiczne oferuje niemal nieograniczoną złożoność części. Każdy element jest wolny od zadziorów i naprężeń, całkowicie płaski i ma wyjątkową spójność. Jest to ważne w przypadku płyt bipolarnych, ponieważ niedoskonałości mogą zagrozić wiązaniu stosu. W przeciwieństwie do obróbki CNC, hydroformowania i tłoczenia, proces trawienia fotochemicznego nie stosuje żadnych naprężeń mechanicznych ani termicznych, które mogą wpływać na właściwości metalu i osiąga dokładność kanału do ±0,020 mm.

Trawienie chemiczne usuwa metal jednocześnie, co oznacza, że złożone kanały lub pola przepływu mogą być wytrawione po obu stronach płyty. Wszechstronność ta pozwala projektantom na zmianę rozmiaru i kształtu kanałów oraz włączenie nagłówków, kolektorów i portów bez dodatkowych kosztów.

Trawienie chemiczne: realna alternatywa dla produkcji elektrolizerów

Setki prac badawczych analizują wydajność, jakość i ograniczenia finansowe produkcji płyt bipolarnych. Jednak większość z nich nie rozważa fotochemicznego trawienia jako realnego procesu. Jedynym sposobem, aby branża mogła nadążyć za rosnącym popytem na produkcję wodoru, jest wyjście poza sferę kosztownych procesów obróbki i prototypowania.

Trawienie fotochemiczne pozwala inżynierom projektantom produkować płytki bipolarne z czasem realizacji mierzonym w dniach, a nie miesiącach, oferując jednocześnie elastyczność w tworzeniu złożonych, wysokowydajnych płytek bipolarnych.

Prześlij swój projekt płyty bipolarnej do oceny i wyceny już dziś lub skontaktuj się z nami w celu omówienia kolejnego projektu.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz