Problem z wypalaniem

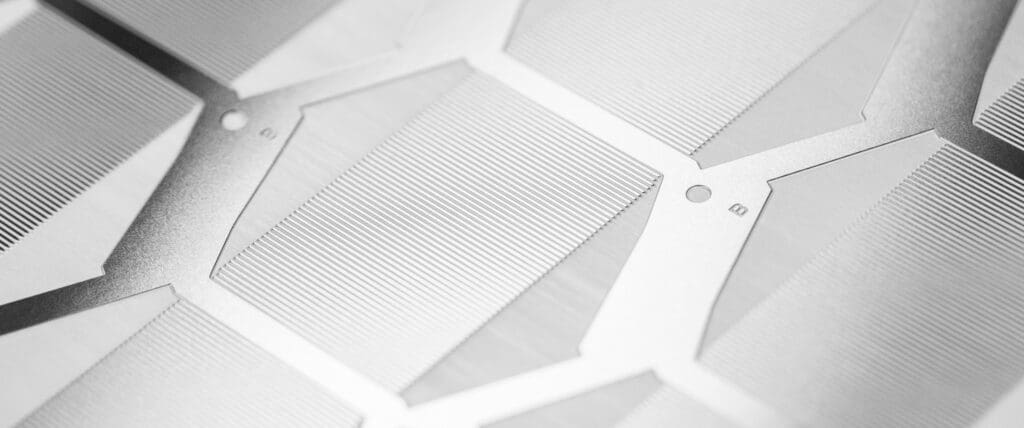

Niemal każda branża wymaga precyzyjnych komponentów. Na przykład w przemyśle elektronicznym stały wzrost popytu na produkty stale obniża ceny i zwiększa wymagania dotyczące wydajności, podczas gdy w sektorach takich jak motoryzacja i lotnictwo zaostrzone kryteria bezpieczeństwa i wydajności zwiększają zapotrzebowanie na wyższą jakość.

Aby sprostać tym wymaganiom, precyzyjne komponenty są koniecznością, dając producentom pewność, że każda część może działać zgodnie z wymaganiami i spełniać rygorystyczne, specyficzne dla branży standardy.

Podczas gdy tradycyjne metody obróbki metalu od dawna są w stanie obrabiać komponenty w najdrobniejszych szczegółach, nie są one pozbawione wad - które często zwiększają czas i koszty procesu produkcyjnego.

Posiadając potencjał do naruszenia dokładności i wymiarów nawet najbardziej precyzyjnie zaprojektowanych komponentów materiałowych, zadziory na krawędziach mogą mieć znaczący wpływ na wydajność komponentu.

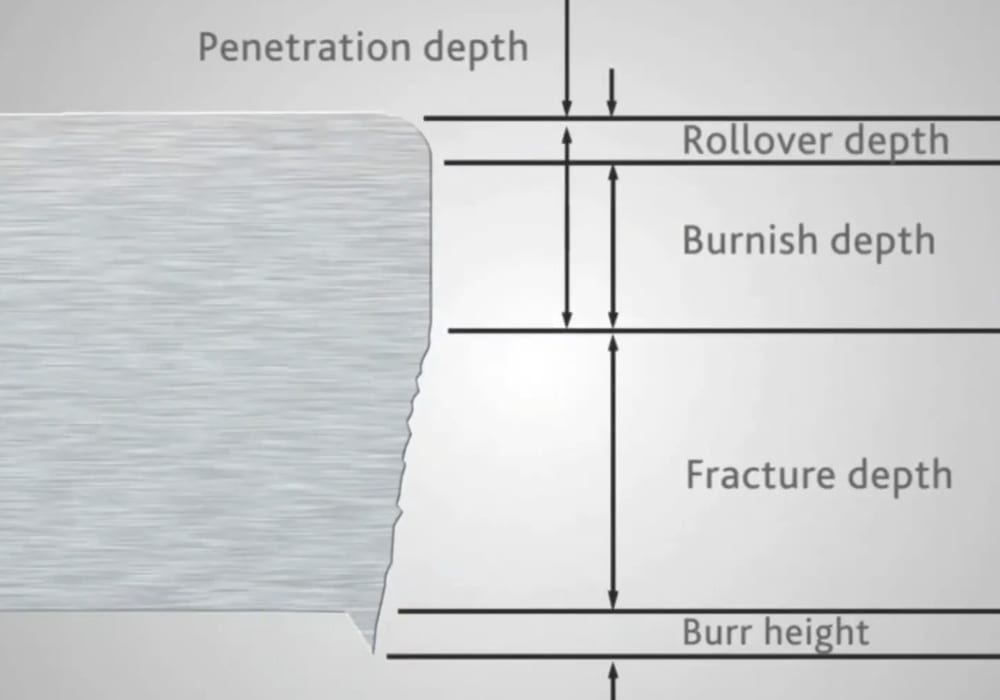

Co to jest zadzior?

W produkcji metalu zadzior to szorstka krawędź lub grzbiet, który powstał na kawałku metalu w wyniku cięcia w określony sposób - często przy użyciu tradycyjnych metod.

Zadziory są powszechną, nieuniknioną wadą tych metod, spowodowaną wytwarzaniem ciepła lub oddziaływaniem fizycznym. Ponieważ tradycyjne metody obróbki skrawaniem były szeroko stosowane, powstawanie zadziorów zostało zaakceptowane jako nieodłączna część procesu.

Zadziory są powszechną, nieuniknioną wadą tych metod, spowodowaną wytwarzaniem ciepła lub oddziaływaniem fizycznym. Ponieważ tradycyjne metody obróbki skrawaniem były szeroko stosowane, powstawanie zadziorów zostało zaakceptowane jako nieodłączna część procesu.

W rezultacie, w celu zminimalizowania obecności zadziorów, do całego procesu produkcyjnego włączono dodatkowe metody obróbki końcowej, takie jak linishing i barrelling.

Posiadając potencjał do naruszenia dokładności i wymiarów nawet najbardziej precyzyjnie zaprojektowanych komponentów materiałowych, zadziory na krawędziach mogą mieć znaczący wpływ na wydajność komponentu.

Ponieważ komponenty te stają się coraz bardziej niezawodne w krytycznych zastosowaniach w niemal każdej branży, muszą być precyzyjnie wykonane i skonfigurowane.

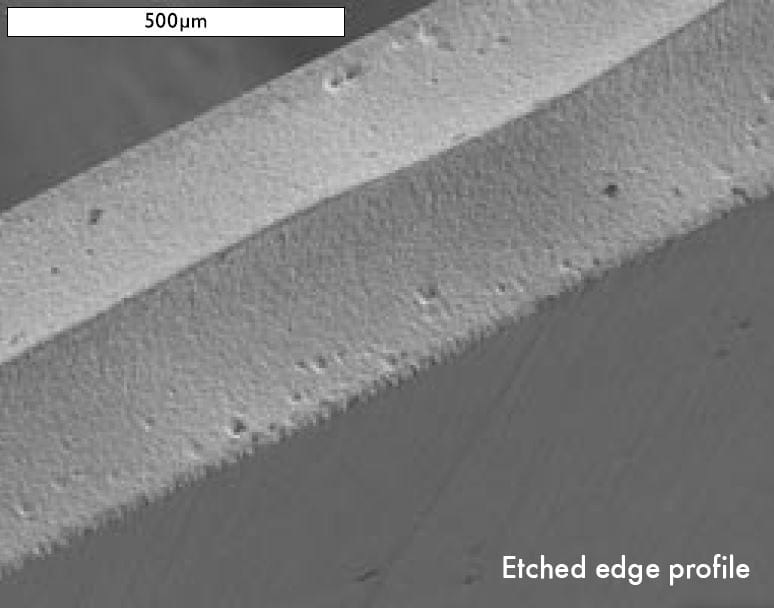

Wymóg ten nie pozostawia miejsca na kompromisy, a tym samym nie pozostawia miejsca na zadziory. Zdolne do produkcji części bez zadziorów, trawienie fotochemiczne jest realną alternatywą dla tradycyjnych metod tłoczenia i cięcia laserowego.

Eliminacja zadziorów poprzez trawienie fotochemiczne

Aby zrozumieć, w jaki sposób proces trawienia fotochemicznego skutecznie eliminuje możliwość powstawania zadziorów, ważne jest zrozumienie podstaw każdego procesu cięcia metalu.

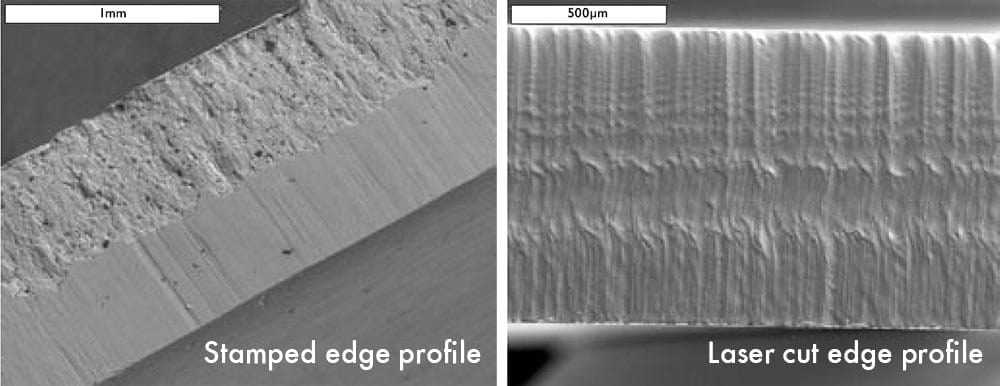

Jeśli myślimy o cięciu laserowym, użycie wysokiego poziomu energii generuje dużo ciepła, które, jak wiemy, powoduje powstawanie zadziorów. Podobnie proces tłoczenia, w którym do cięcia metalu używana jest siła, powoduje powstawanie zadziorów w wyniku fizycznego uderzenia.

Ponieważ proces trawienia fotochemicznego nie wymaga ciepła ani siły, nie ma możliwości naprężenia lub odkształcenia metalowych elementów - i nie ma możliwości tworzenia zadziorów na krawędziach.

Zamiast tego, użycie chemikaliów oznacza, że właściwości fizyczne materiału pozostają niezmienione, pozostawiając ich charakterystykę nienaruszoną, dzięki czemu końcowy komponent spełnia precyzyjne specyfikacje.

Bezkompromisowa jakość i wydajność

Gdy tradycyjne metody obróbki skrawaniem są stosowane od dziesięcioleci, łatwo jest zadać sobie pytanie, dlaczego w ogóle potrzebne są alternatywne techniki produkcji. Ponieważ jednak wymagania stawiane poszczególnym komponentom stają się coraz bardziej rygorystyczne, a globalna konkurencja staje się coraz ostrzejsza, tylko części najwyższej jakości, które mogą pozostać w 100% zgodne ze specyfikacją, będą odpowiednie. W końcu precyzyjnie wytrawione komponenty są wymagane we wszelkiego rodzaju zastosowaniach - od krytycznych dla bezpieczeństwa układów hamulcowych ABS po odporne na korozję mikrofiltry.

Oprócz bezkompromisowej jakości wyników trawienia fotochemicznego, istnieje szereg dodatkowych korzyści wynikających z samego procesu.

Tanie oprzyrządowanie i szybka konfiguracja

Koszty oprzyrządowania i konfiguracji są niezwykle niskie w porównaniu z tradycyjnymi metodami, co ułatwia produkcję części w bardzo krótkim czasie. Zdolne do produkcji części o tej samej wymagającej jakości za każdym razem, komponenty mogą być produkowane w różnych ilościach i w krótkim czasie, a zmiany w projekcie są również proste i niedrogie do wdrożenia.

Złożoność bez kosztów

Ponieważ komponenty muszą być bardziej złożone w nowoczesnych zastosowaniach, trawienie fotochemiczne umożliwia również produkcję części, które nie byłyby możliwe do wykonania tradycyjnymi metodami.

Wnioski

Zasadniczo trawienie fotochemiczne umożliwia szybkie i spójne tworzenie wysoce złożonych komponentów, przy jednoczesnej maksymalizacji stosunku jakości do ceny poprzez skrócenie czasu konfiguracji i kosztów narzędzi. Umożliwia to skrócenie czasu realizacji i zwiększenie konkurencyjności w czasie, gdy ma to największe znaczenie.

Biała księga wytrawiania chemicznego

Dowiedz się, w jaki sposób trawienie chemiczne może przezwyciężyć ograniczenia tradycyjnych technologii obróbki blach.

Pobierz